Устройство и схема работы системы питания дизельного двигателя. Особенности топлива и его подачи , основные компоненты системы питания, турбодизельный ДВС.

Особенности дизельного топлива

Большинство требований к системе питания дизельного мотора выдвигается с учетом того, что дизельное топливо имеет ряд специфических особенностей. Горючее такого рода представляет собой смесь керосиновых и газойлевых соляровых фракций. Дизельное топливо получают после того, как из нефти реализуется отгон бензина.

Дизельное топливо обладает целым рядом свойств, главным из которых принято считать показатель самовоспламеняемости, который оценивается цетановым числом. Представленные в продаже виды дизельного топлива имеют цетановое число на отметке 45–50. Для современных дизельных агрегатов наилучшим топливом является горючее с большим показателем цетанового числа.

Система питания дизельного ДВС обеспечивает подачу хорошо очищенного дизельного топлива к цилиндрам, ТНВД сжимает горючее до высокого давления, а форсунка подает его в распыленном на мельчайшие частицы виде в камеру сгорания. Распыленное дизельное топливо смешивает с горячим (700–900 °С) воздухом, который нагревается до такой температуры от высокого сжатия в цилиндрах (3–5 МПа) и самовоспламеняется.

Обратите внимание, рабочая смесь в дизельном моторе не поджигается отдельным устройством, а воспламеняется самостоятельно от контакта с разогретым воздухом под давлением. Эта особенность сильно отличает дизельный ДВС от бензиновых аналогов.

Дизельное топливо имеет еще и более высокую плотность сравнительно с бензином, а также обладает лучшей смазывающей способностью. Не менее важной характеристикой выступает вязкость, температура застывания и чистота дизельного топлива. Температура застывания позволяет делить топливо на три базовых сорта горючего: летнее дизельное топливо, зимний дизель и арктическое дизельное топливо.

Источник: http://krutimotor.ru/pitanie-dizelnogo-dvigatelya/

Требования к агрегатам и узлам системы питания

Ко всем агрегатам и узлам системы питания предъявляются следующие основные требования:

- герметичность

- малые масса и габариты

- надежность

- коррозионная стойкость

- малые гидравлические сопротивления

- простота

- низкая стоимость обслуживания

Топливопроводы и агрегаты системы питания топливом должны быть расположены в моторном отделении ТС таким образом, чтобы при их неисправности капающее топливо не попадало на детали, имеющие температуру, способную вызвать его воспламенение.

Источник: http://ustroistvo-avtomobilya.ru/dizel-naya-toplivnaya-apparatura/sistema-pitaniya-toplivom-dizelya/

Основные элементы

Перечислим основные элементы описываемой структуры:

- Бак. Топливо хранится именно здесь. В наличии у бака всегда имеется насос для закачки топлива;

- Топливопровод. Благодаря ему топливо поступает в смесеобразующее устройство. Внешне представляет собой сложную структуру различных трубок и шлангов;

- Устройство смесеобразования. Необходимо для того, чтобы обеспечить подачу топлива в двигатель. В качестве такого элемента могут выступать карбюратор, моновпрыск или инжекторная система;

- Блок управления (если речь идет об инжекторе). Электронный блок отвечает за управление функционированием системы смешения. Если в работе системы имеется какой-нибудь сбой, то благодаря блоку об этом сразу же станет известно;

- Топливный насос. Осуществляет доставку топлива в топливопровод;

- Фильтры для очистки.

Cистема питания карбюраторного двигателя

Источник: http://mazda22.ru/rejtingi-i-obzory/sistema-pitaniya-dvs.html

Работа системы питания дизельного ДВС

Функции системы питания дизеля следующие:

- в зависимости от нагрузки на двигатель и режима работы ДВС нагнетать солярку в строго определенном количестве;

- распылять топливо в заданный промежуток времени с нужным давлением;

- максимально распылять диз топливо по всей рабочей камере сгорания цилиндра;

- до того, как топливо поступит в ТНВД и форсунки, топливо проходит фильтрацию.

Источник: http://autostuk.ru/sistema-pitaniya-dizelnogo-dvigatelya.html

Схема устройства системы питания дизельного ДВС

Система питания дизельного двигателя состоит из следующих базовых элементов:

- топливный бак;

- фильтры грубой очистки дизтоплива;

- фильтры тонкой очистки топлива;

- топливоподкачивающий насос;

- топливный насос высокого давления (ТНВД);

- инжекторные форсунки;

- трубопровод низкого давления;

- магистраль высокого давления;

- воздушный фильтр;

Дополнительными элементами частично становится электронасосы, выпуск отработанных газов, сажевые фильтры, глушители и т.д. Систему питания дизельных ДВС принято делит на две группы топливной аппаратуры:

- дизельная аппаратура для повода топлива (топливоподводящая);

- дизельная аппаратура для подвода воздуха (воздухоподводящая);

Топливоподводящая аппаратура может иметь различное устройство, но сегодня наиболее распространена система разделенного типа. В такой системе топливный насос высокого давления (ТНВД) и форсунки реализованы в виде отдельных устройств. Топливо подается в дизельный двигатель по магистралям высокого и низкого давления.

Дизельное топливо хранится, фильтруется и подается к ТНВД под невысоким давлением посредством магистрали низкого давления. В магистрали высокого давления ТНВД поднимает давление в системе для осуществления подачи и впрыска строго определенного количества топлива в рабочую камеру сгорания дизельного двигателя в заданный момент.

В системе питания дизеля присутствуют сразу два насоса:

- топливоподкачивающий насос;

- топливный насос высокого давления;

Топливоподкачивающий насос обеспечивает подачу топлива из топливного бака, прокачивает горючее через фильтр грубой и тонкой очистки. Давление, которое создает топливоподкачивающий насос, позволяет осуществить подачу топлива по топливопроводу низкого давления к топливному насосу высокого давления.

ТНВД реализует подачу топлива к форсункам под высоким давлением. Подача происходит в соответствии с порядком работы цилиндров дизельного мотора. Топливный насос высокого давления имеет определенное количество одинаковых секций. Каждая из таких секций ТНВД соответствует определенному цилиндру дизельного двигателя.

Существует также система питания дизельных двигателей неразделенного типа и применяется на дизельных двухтактных двигателях. В такой системе топливный насос высокого давления и форсунка объединены в одном устройстве под названием насос-форсунка.

Данные моторы работают жестко и шумно, имеют небольшой срок службы. В конструкции их системы питания отсутствуют топливопроводы магистрали высокого давления. Указанный тип ДВС не имеет большого распространения.

Вернемся к массовой конструкции дизельного мотора. Дизельные форсунки располагаются в головке блока цилиндров (ГБЦ) дизельного двигателя. Основной их задачей становится точное распыление горючего в камере сгорания двигателя. Топливоподкачивающий насос подает к ТНВД большое количество топлива. Получившиеся избытки горючего и проникающий в систему топливоподачи воздух возвращаются в топливный бак по специальным трубопроводам, которые называются дренажными.

Инжекторные дизельные форсунки бывают двух видов:

- дизельная форсунка закрытого типа;

- дизельная форсунка открытого типа;

Четырехтактные дизельные моторы преимущественно получают форсунки закрытого типа. В таких устройствах сопла форсунки, которые представляют собой отверстие, закрываются особой запорной иглой.

Получается, что внутренняя полость, расположенная внутри корпуса распылителей форсунок, сообщается с камерой сгорания только во время открытия форсунки и в момент впрыска дизельного топлива.

Ключевым элементом в конструкции форсунки выступает распылитель. Распылитель получает от одного до целой группы сопловых отверстий. Именно эти отверстия и образуют факел топлива в момент впрыска. От их количества и расположения зависит форма факела, а также пропускная способность форсунки.

Источник: http://krutimotor.ru/pitanie-dizelnogo-dvigatelya/

Устройство системы питания дизельного двигателя

Кроме системы подачи топлива, описанной выше, существует неразделенный тип питания дизельных двигателей. Его применяют в машинах с двухтактными моторами (рисунок 4) .

Рисунок 4. Так работает система питания дизельного двигателя

Рисунок 4. Так работает система питания дизельного двигателя

В подобной системе топливный насос высокого давления и форсунка представлены одним устройством, которое носит название насос-форсунка. Такие моторы считаются устаревшими. Они работают очень шумно и жестко, и имеют непродолжительный срок службы. Кроме того, в их конструкции не предусмотрены топлепроводы магистрали высокого давления.

Источник: http://mirfermera.ru/1245-sistema-pitaniya-dizelnogo-dvigatelya.html

Полезное видео

Ознакомьтесь с дополнительной информацией о системе питания инжекторного двигателя на видео ниже:

Как правило, основные элементы топливной системы одинаковы для большинства моделей автомобилей, находящихся в одной категории. С другой стороны, практические характеристики могут изменяться, в зависимости от технических особенностей конкретного двигателя.

Источник: http://mbmsystems.ru/dvigatel/chto-vhodit-v-sistemu-pitaniya-dizelnogo-dvigatelya.html

Предпусковой топливоподкачивающий насос

Перед пуском двигателя заполнение системы топливом и подача его к ТНВД осуществляются с помощью предпускового топливоподкачивающего насоса 70. Ранее были широко распространены насосы плунжерного и диафрагменного (мембранного) типов с ручным приводом. Однако в настоящее время все чаще применяются центробежные крыльчатые насосы с приводом от электродвигателя, питаемого электрической энергией аккумуляторной батареи. Они обеспечивают более быструю прокачку топлива, не требуют затрат мускульной энергии механика-водителя и могут использоваться в качестве аварийных при отказе основного топливоподкачивающего насоса.

Источник: http://ustroistvo-avtomobilya.ru/dizel-naya-toplivnaya-apparatura/sistema-pitaniya-toplivom-dizelya/

Система питания турбодизеля

Система турбонаддува активно применяется для эффективного повышения мощности как бензинового, так и дизельного двигателя без увеличения рабочего объема камеры сгорания в конструкции силового агрегата. Топливоподводящая система в турбированных ДВС остается практически без изменений, зато схема и способ подачи воздуха в турбомоторах существенно меняется по сравнению с атмосферными агрегатами.

Наддув в дизельном двигателе реализован путем использования турбокомпрессора. Турбина в дизельном моторе использует энергию отработавших газов. Воздух в турбокомпрессоре сжимается, далее охлаждается и нагнетается в камеру сгорания дизельного ДВС под давлением на отметке от 0,15 до 0,2 МПа.

Величина давления позволяет разделить системы турбонаддува на:

- решения с низким наддувом, когда давление не превышает 0,15 МПа;

- турбокомпрессор среднего наддува означает, что давление нагнетаемого в цилиндры воздуха соответствует показателю 0,2 МПа;

- высокий наддув подразумевает давление свыше 0,2 МПа;

Основной задачей системы турбонаддува является подача порции воздуха в цилиндры мотора на дизеле или бензине под давлением. Дизельный агрегат с системой турбонаддува называется турбодизельным двигателем.

Использование турбокомпрессора для ДВС улучшает наполнение цилиндров двигателя воздухом. Автоматически происходит повышение эффективности сгорания порции впрыскиваемого топлива. Турбонаддув позволяет увеличить мощность силового агрегата на 30% и более.

Негативными последствиями в результате использования турбонаддува, особенно с высокими показателями давления нагнетаемого воздуха, является увеличение общей температуры в камере сгорания в результате интенсивного горения топлива, а также значительно возрастающие механические нагрузки на детали кривошипно-шатунного механизма (КШМ) и газораспределительного механизма (ГРМ) по сравнению с атмосферными силовыми установками.

Источник: http://krutimotor.ru/pitanie-dizelnogo-dvigatelya/

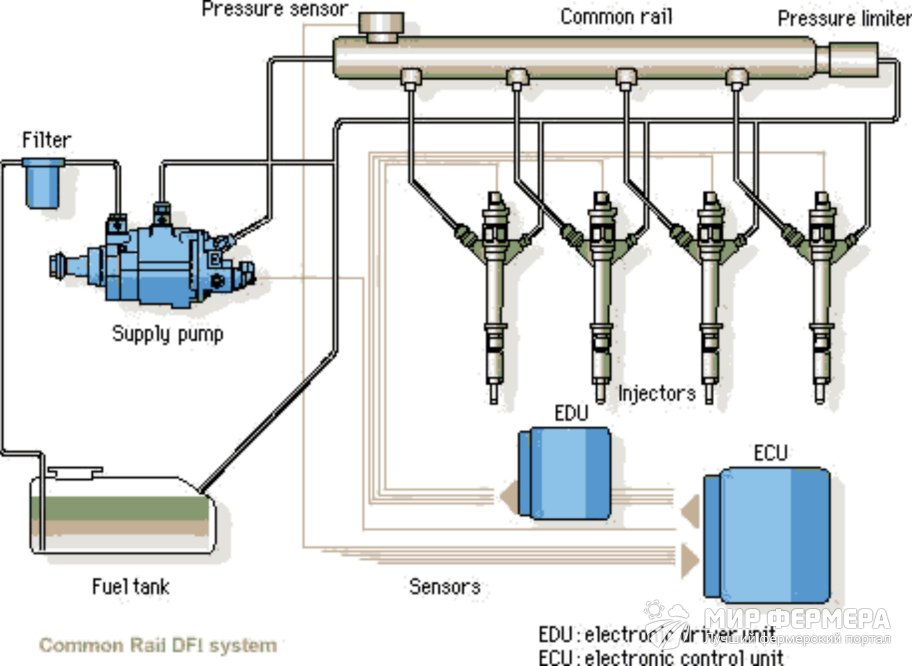

Несколько слов о системе «КоммонРэйл»

Говоря о топливной системе современных дизельных двигателей, нельзя не упомянуть такую её модификацию, как «Аккумуляторная топливная система CommonRail» («Общая рамка», или «Общая магистраль» в переводе с английского). Она проявляет очень хорошие показатели экономичности и эффективности, и вполне заслуженно завоёвывает всё большую популярность. В первую очередь – на дизельных двигателях коммерческого автотранспорта, разумеется.

В ней также используется ТНВД, подающий горючее в напорную магистраль, которая играет роль аккумулятора давления. Электронный блок управления регулирует производительность насоса, для поддержания необходимого давления в магистрали по мере расхода топлива.

В «КоммонРэйл» управляемые электроникой электрогидравлические форсунки с электромагнитным или пьезоэлектрическим приводом управляющих клапанов впрыскивают выверенные дозы дизельного топлива под высоким давлением в рабочие полости цилиндров.

Компьютерная система управления подачей горючего позволяет впрыскивать его в камеры сгорания цилиндров максимально точно дозированными дозами. Сначала впрыскивается микроскопическая, всего лишь в районе миллиграмма, порция, которая своим сгоранием накаляет температуру в камере, а за ней следует основной «заряд». Как результат – дизельные двигатели, оснащённые системой «КоммонРэйл», показывают лучшую экономичность (до 20 процентов). Доля новых дизельных двигателей, оснащённых системой «CommonRail», год от года неуклонно растёт.

Источник: http://tractorreview.ru/dvigateli/ustroystvo/ustroystvo-toplivnoy-sistemyi-dizelnogo-dvigatelya.html

Механизм всережимного регулятора

С ТНВД соединен механизм всережимного регулятора. Он автоматически поддерживает заданную водителем частоту вращения коленчатого вала, устанавливает минимальную частоту на холостом ходу, а также ограничивает максимальную частоту. Механизм регулятора представляет собой систему тяг, пружин и упоров, связанных с зубчатой рейкой ТНВД, перемещение которых зависит от частоты вращения кулачкового вала.

Источник: http://ustroistvo-avtomobilya.ru/dizel-naya-toplivnaya-apparatura/sistema-pitaniya-toplivom-dizelya/

Аккумуляторная система питания топливом

Современные жесткие требования к уровню выбросов вредных веществ двигателями внутреннего сгорания вынудили конструкторов дизелей искать новые решения в области топливной аппаратуры для них. Дело в том, что даже самые совершенные ТНВД не могут обеспечить такого давления топлива, при котором оно распылялось бы настолько мелко, что могло бы полностью сгореть в камере сгорания.

Неполное сгорание приводит к большему расходу топлива, а самое главное — к повышению в отработавших газах концентрации вредных веществ, в частности сажи. В связи с этим в настоящее время для дизелей с непосредственным впрыском все чаще применяется так называемая аккумуляторная система питания топливом.

Основное отличие такой системы от «классической» заключается в наличии общей топливной рампы (аккумулятора давления), в которой во время работы двигателя создается очень высокое давление.

Топливная рампа соединена трубопроводами высокого давления с электронно-управляемыми топливными форсунками, иглы которых перемещаются с помощью электромагнитов по сигналам от компьютера (электронного блока) управления двигателем. Такая система питания топливом позволяет оптимизировать работу двигателя практически по всем параметрам.

Источник: http://ustroistvo-avtomobilya.ru/dizel-naya-toplivnaya-apparatura/sistema-pitaniya-toplivom-dizelya/

Система питания бензинового двигателя карбюраторного типа

В карбюраторном двигателе система подачи топлива работает следующим образом.

Топливный насос (бензонасос) подает топливо из бака в поплавковую камеру карбюратора. Топливный насос, обычно мембранный, расположен непосредственно на двигателе. Привод насоса осуществляется при помощи штока-толкателя эксцентриком на распределительном валу.

Очистка топлива от загрязнений совершается в несколько этапов. Самая грубая очистка происходит сеточкой на заборнике в топливном баке. Затем топливо фильтруется сеточкой на входе в бензонасос. Также сетчатый фильтр-отстойник установлен на входном патрубке карбюратора.

В карбюраторе очищенный воздух из воздушного фильтра и бензин из бака смешиваются и подаются во впускной трубопровод двигателя.

Карбюратор устроен таким образом, чтобы обеспечить оптимальное соотношение воздуха и бензина в смеси. Это соотношение (по массе) составляет приблизительно 15 к 1. Топливовоздушная смесь с таким соотношением воздуха к бензину называется нормальной.

Нормальная смесь необходима для работы двигателя в установившемся режиме. На других режимах двигателю могут потребоваться топливовоздушные смеси с иным соотношением компонентов.

Обедненная смесь (15-16,5 частей воздуха к одной части бензина) имеет меньшую скорость сгорания по сравнению с обогащенной, но зато происходит полное сгорание топлива. Обедненная смесь применяется при средних нагрузках и обеспечивает высокую экономичность, а также минимальный выброс вредных веществ.

Бедная смесь (более 16,5 частей воздуха к одной части бензина) горит очень медленно. На бедной смеси могут возникать перебои в работе двигателя.

Обогащенная смесь (13-15 частей воздуха к одной части бензина) обладает наибольшей скоростью сгорания и используется при резком увеличении нагрузки.

Богатая смесь (менее 13 частей воздуха к одной части бензина) горит медленно. Богатая смесь необходима при пуске холодного двигателя и последующей работе на холостом ходу.

Для создания смеси, отличной от нормальной, карбюратор снабжен специальными устройствами — экономайзер, ускорительный насос (обогащенная смесь), воздушная заслонка (богатая смесь).

В карбюраторах разных систем эти устройства реализованы по-разному, поэтому здесь мы не будем рассматривать их более подробно. Суть просто в том, что система питания бензинового двигателя карбюраторного типа

содержит такие конструктивные элементы.

Для изменения количества топливовоздушной смеси и, следовательно, частоты вращения коленчатого вала двигателя служит дроссельная заслонка. Именно ею управляет водитель, нажимая или отпуская педаль газа.

Источник: http://mazda22.ru/rejtingi-i-obzory/sistema-pitaniya-dvs.html